Кавитационные установки и линии для выделения гуминовых веществ из торфа, бурого угля (леонардита), биогумуса, сапропеля.

-

Установка тепловая УТ кавитационной обработки смеси предназначена для приготовления и обработки жидких смесей из торфа, бурого угля (леонардита), биогумуса, сапропеля при производстве гуминовых веществ. Кавитационная установка выполнена из конструкционных и нержавеющих марок сталей, обеспечивающих надежность работы при смешивании смеси, состоящей из гуминосодержащего сырья, воды, щелочи и окислителей. В зависимости от конкретного техпроцесса выделения гуминовых веществ, исходного сырья, используемых реагентов и конечного гуминового препарата (гумат калия, гумат натрия и др.) выбираются различные материалы деталей и узлов установки. При прохождении обрабатываемой смесью кавитационной зоны происходит обволакивание частиц смеси пузырьками, которые при схлопывании на поверхности частиц производят кумулятивную струю в направлении частиц, высокие локальные давления и температуры, что в итоге приводит к их разрушению, а при наличии в смеси реагентов - к быстрому взаимодействию реагентов с частицами смеси.

-

В зависимости от требуемой производительности выбирается мощность установки и вместимость рабочего бака. Варианты соотношения мощность/рабочий объем установки:• 2,2 кВт / 10л

• 22 кВт / 200л

• 37 кВт / 500л

• 90 кВт / 1000л

• другое - по требованию заказчика

-

Коммерческое предложение

Предлагаем кавитационные установки тепловые для выделения гуминовых веществ (например, гумат калия или гумат натрия) из гуминосодержащего сырья (например, торфа, леонардита, бурого угля, сапропеля, биогумуса) путем комплексной влаготепловой кавитационной гидродинамической обработки смеси воды, исходного сырья и щелочи. Установка позволяет в короткие сроки и с относительно малыми затратами освоить производство гуминовых веществ или модернизировать существующее с целью улучшения качества и уменьшения себестоимости продукта. Данное оборудование различной производительности успешно работает в Беларуси, Великобритании, Казахстане, Литве, Польше, России, Сербии, Туркменистане, Украине, Черногории.

На основе кавитационных установок созданы производственные линии по выделению гуминовых веществ, включающие также смеситель-сепаратор для смешивания сырья с водой, предварительной кавитационной обработки (измельчения) смеси, отделения абразивных частиц (песка) и узел приема готового гумата и кавитационного смешивания его с дополнительными компонентами, микроэлементами. Длительность рабочего цикла линии (загрузка, кавитационная обработка, выгрузка) 1 час.

В настоящее время предлагаем следующие линии по выделению гуминовых веществ:

Наименование линии по выделению гуминовых веществ |

Средняя производительность, л/ч |

Установка тепловая УТ90-1000 |

1000 |

Установка тепловая УТ37-500 |

400 |

Установка тепловая УТ22-200 |

200 |

Применяемые материалы: рабочие баки, напорные и всасывающие трубы, кавитаторы – нержавеющая сталь, рабочие колёса и улитки насосов – чугун. Установки комплектуются силовыми пультами управления, содержащими микропроцессорные приборы регулировки температуры гумата в установке и защиты электродвигателя.

Срок изготовления оборудования 90 рабочих дней. Валюта платежа и график платежей обсуждаются во время заключения контракта.

Срок действия данного коммерческого предложения – до размещения на сайте jurle.com нового коммерческого предложения.

Приобретение наших установок является выгодным и быстро окупаемым инвестиционным вложением, поскольку даже при демпинговой цене 1 USD за литр на готовый гумат калия годовой объем производства составит, например, для УТ90-1000 более 2,5 млн. USD.

Если необходима иная производительность или комплектация, мы можем разработать и изготовить оборудование, адаптированное к требованиям Вашего проекта.

Техническое описание

установок тепловых УТ90-1000, УТ37-500, УТ22-200

(технологические линии по выделению гуминовых веществ)

Установки тепловые УТ90-1000, УТ37-500, УТ22-200 предназначены для кавитационного смешивания, предварительной сепарации, влаготепловой кавитационной гидродинамической обработки водной смеси гуминового сырья, приёма готового гумата, кавитационного смешивания его с микроэлементами и представляют собой технологические линии по выделению гуминовых веществ из гуминосодержащего сырья (например, торфа, сапропеля, биогумуса, бурого угля, леонардита) средней производительностью 1000 л/ч для УТ90-1000, 400 л/ч для УТ37-500, 200 л/ч для УТ22-200. Производительность зависит от температуры обработки смеси, свойств сырья и выпускаемого продукта.

Главным технологическим решением в линии является комплексная влаготепловая кавитационная гидродинамическая обработка смеси воды, исходного сырья и щелочи при подъеме температуры до 50-90 °С. Применение гидродинамической кавитации при производстве гуматов позволяет значительно снизить энергоёмкость процесса по сравнению с традиционными способами получения регуляторов роста растений и повысить выход гуминовых кислот.

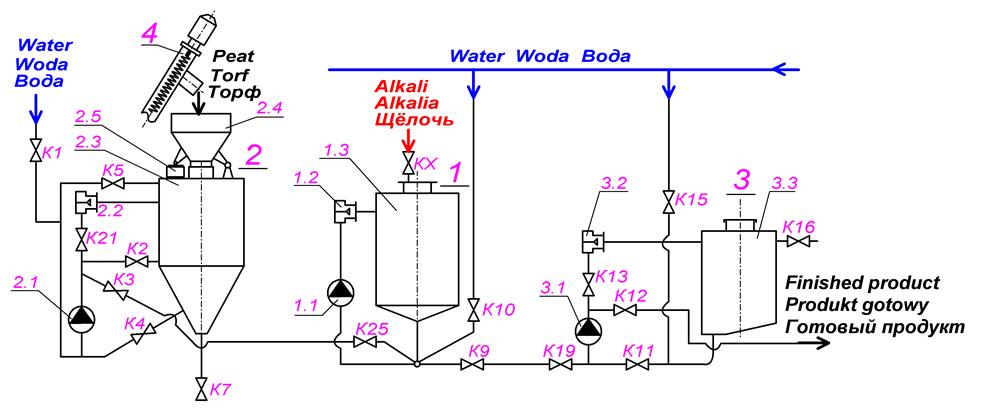

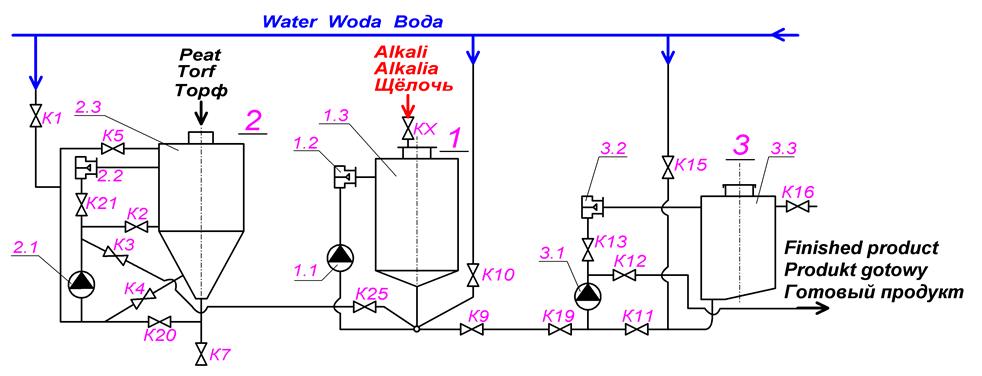

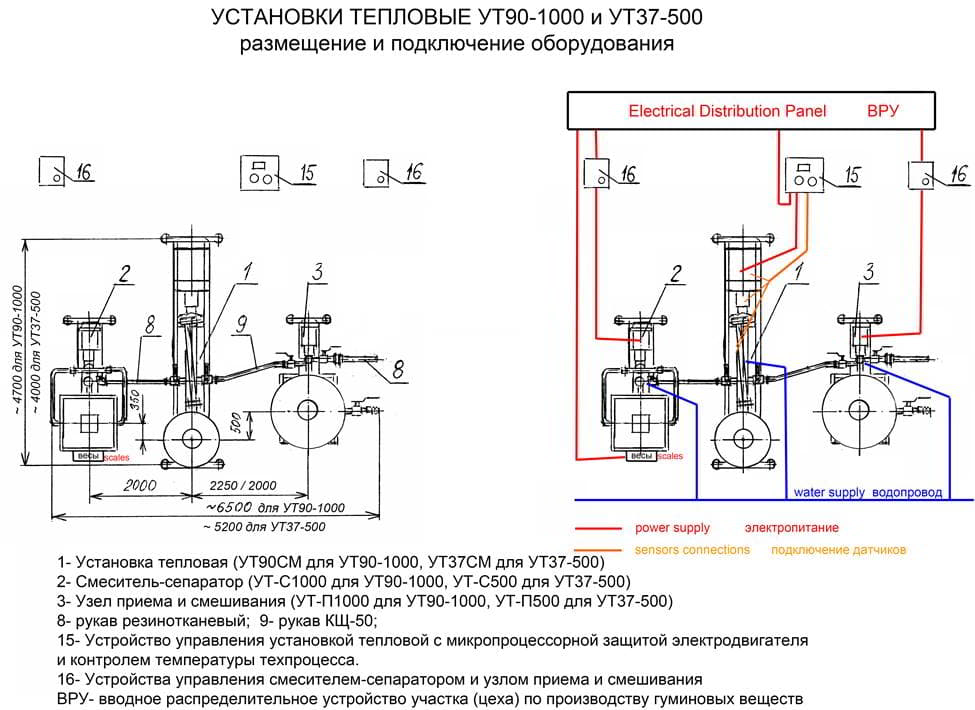

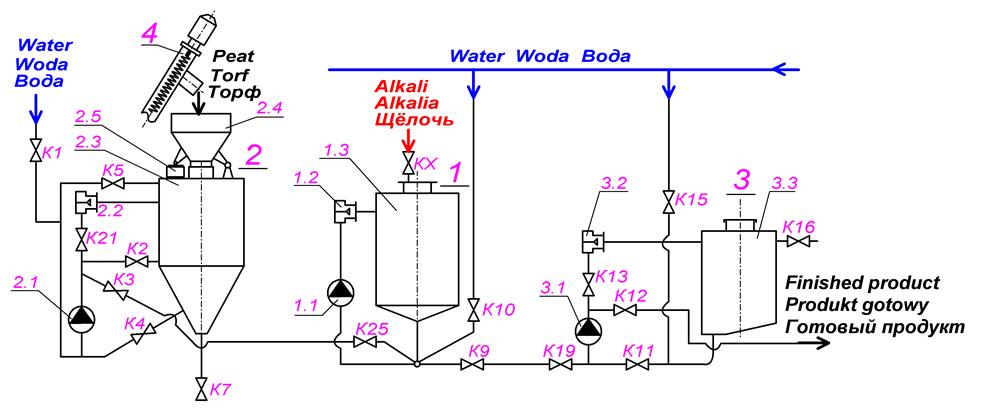

Линии производительностью 1000, 400 и 200 л/ч (установки тепловые УТ90-1000, УТ37-500, УТ22-200) состоят из трех основных узлов (см. рисунки 1.1, 1.2, 2.1, 2.2): установка тепловая 1, смеситель-сепаратор 2; узел приема и смешивания 3. Между собой узлы соединяются гибкими рукавами, идущими в комплект поставки.

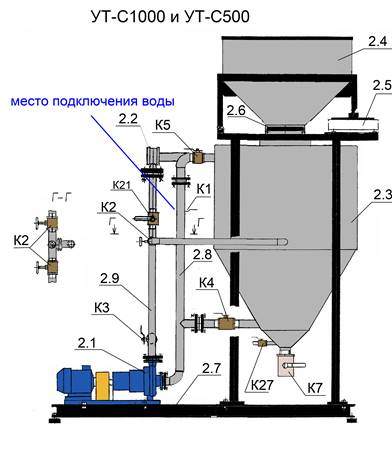

Смеситель-сепаратор 2 (УТ-С1000 для УТ90-1000, УТ-С500 для УТ37-500, УТ-С200 для УТ22-200) предназначен для смешивания торфа с водой, предварительной кавитационной обработки (измельчения) смеси и отделения абразивных частиц (песка) от торфоводяной смеси, подачи торфоводяной смеси в установку тепловую 1 (УТ90СМ для УТ90-1000, УТ37СМ для УТ37-500, УТ22СМ для УТ22-200). Мощность смесителя-сепаратора 5,5 кВт для УТ-С1000 и УТ-С500, 2,2 кВт для УТ-С200. Рабочий объем смесителя-сепаратора 1000 л для УТ-С1000, 500 л для УТ-С500, 200 л для УТ-С200. Применяемые материалы: рабочий бак, напорная и всасывающая трубы, кавитатор – нержавеющая сталь, рабочее колесо и улитка насоса – чугун или сталь. Смеситель-сепаратор комплектуется силовым пультом управления, содержащим тепловую защиту электродвигателя.

Установка тепловая 1 (УТ90СМ для УТ90-1000, УТ37СМ для УТ37-500, УТ22СМ для УТ22-200) предназначена для выделения гуминовых веществ (например, гумат калия или гумат натрия) из гуминосодержащего сырья путем комплексной влаготепловой кавитационной гидродинамической обработки смеси воды, исходного сырья и щелочи. Для УТ90СМ мощность установки составляет 90 кВт и рабочий объем 1000 л, для УТ37СМ – 37 кВт и 500 л, для УТ22СМ – 22 кВт и 200 л соответственно. Применяемые материалы: рабочий бак, напорная и всасывающая трубы, кавитатор – нержавеющая сталь, рабочее колесо и улитка насоса – чугун. Установка комплектуется силовым пультом управления, содержащим микропроцессорные приборы регулировки температуры в установке и защиты электродвигателя.

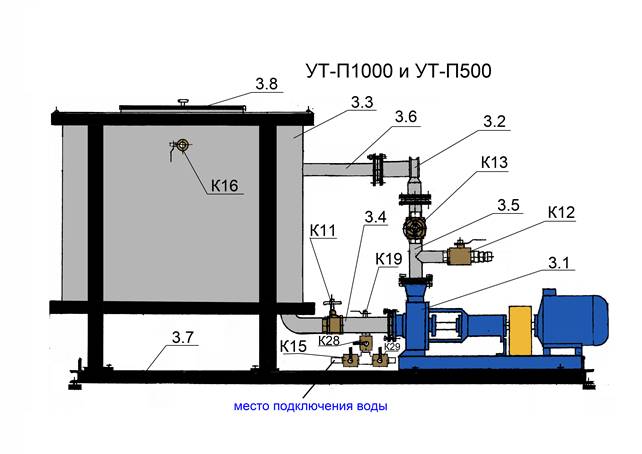

Узел приема и смешивания 3 (УТ-П1000 для УТ90-1000, УТ-П500 для УТ37-500, УТ-П200 для УТ22-200) предназначен для приема готового гумата из установки тепловой 1 и кавитационного смешивания его с дополнительными компонентами. Мощность узла приема и смешивания 2,2 кВт, рабочий объем 1000 л для УТ-П1000, 500 л для УТ-П500, 200л для УТ-П200. Применяемые материалы: рабочий бак, напорная и всасывающая трубы, кавитатор – нержавеющая сталь, рабочее колесо и улитка насоса – чугун. Узел приема и смешивания комплектуется силовым пультом управления, содержащим тепловую защиту электродвигателя.

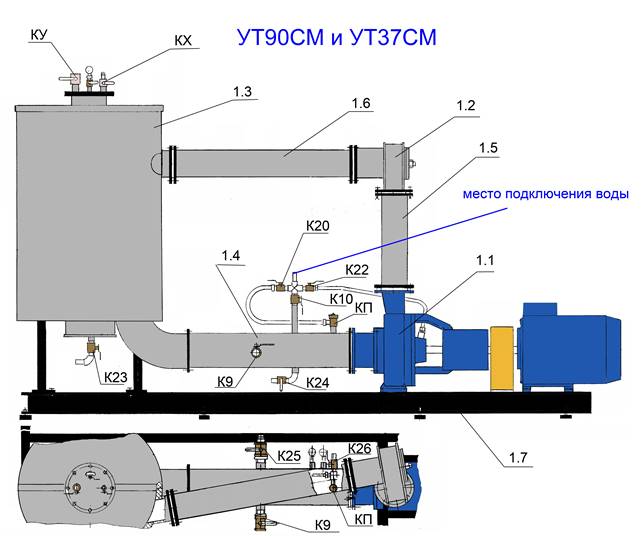

Установки тепловые УТ90-1000 и УТ37-500

(технологические линии по выделению гуминовых веществ производительностью 1000 л/ч и 500 л/ч)

Рис.1.1. Принципиальная гидравлическая схема установки для смешивания, предварительной сепарации, влаготепловой кавитационной гидродинамической обработки водной смеси гуминового сырья, приёма готового гумата и кавитационного смешивания его с микроэлементами

- Кавитационная установка тепловая (УТ90СМ для УТ90-1000, УТ37СМ для УТ37-500): 1.1 – электронасосный агрегат (90 кВт в УТ90СМ, 37 кВт в УТ37СМ); 1.2 – вихревой кавитатор; 1.3 – теплоизолированная ёмкость (1000 л, 500 л).

- Смеситель-сепаратор (УТ-С1000 для УТ90-1000, УТ-С500 для УТ37-500): 2.1- электронасосный агрегат 5,5 кВт с доработкой рабочего колеса; 2.2 – вихревой кавитатор; 2.3 – ёмкость-гидроциклон (1000 л, 500 л); 2.4 – бункер дозатора торфа; 2.5 – весы

- Узел приёма и смешивания (УТ-П1000 для УТ90-1000, УТ-П500 для УТ37-500) готового гумата с микроэлементами

3.1 - электронасосный агрегат 2,2 кВт; 3.2 – вихревой кавитатор; 3.3 – цилиндрическая ёмкость (1000 л, 500 л).

- Погрузчик (поставляется Покупателем).

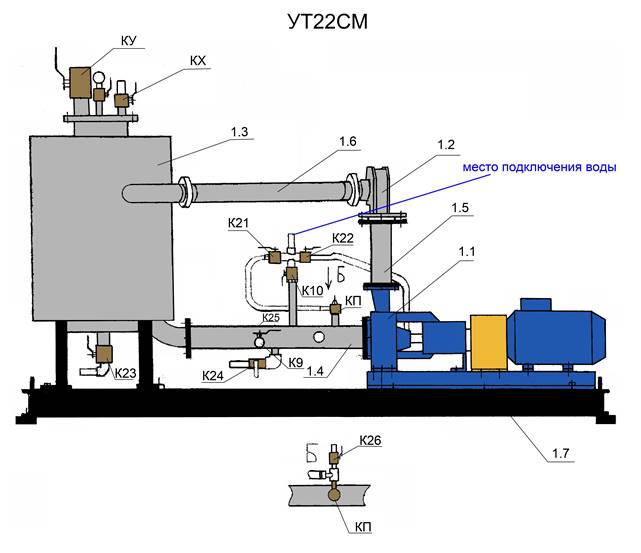

- Кавитационная установка тепловая УТ22СМ: 1.1 – электронасосный агрегат 22 кВт;

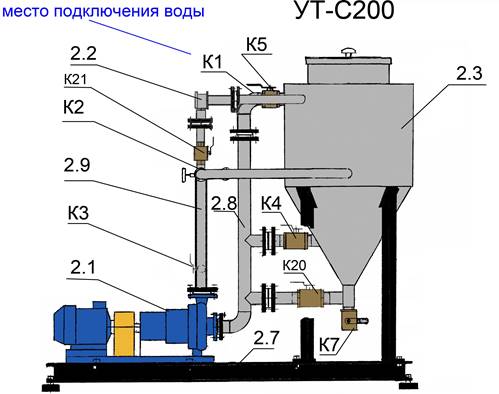

- Смеситель-сепаратор УТ-С200: 2.1- электронасосный агрегат 2,2 кВт с доработкой рабочего колеса;

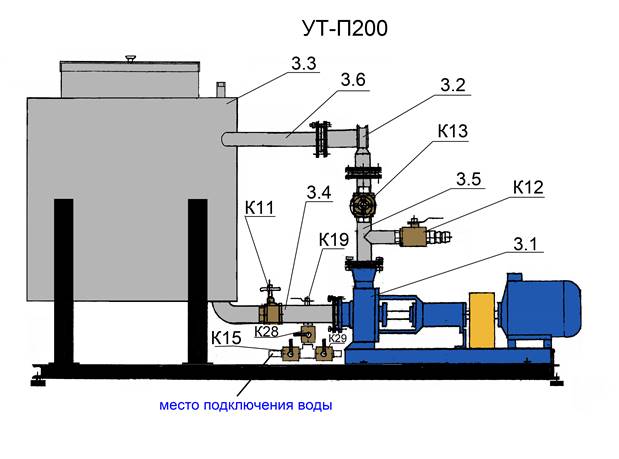

- Узел приёма и смешивания УТ-П200 готового гумата с микроэлементами

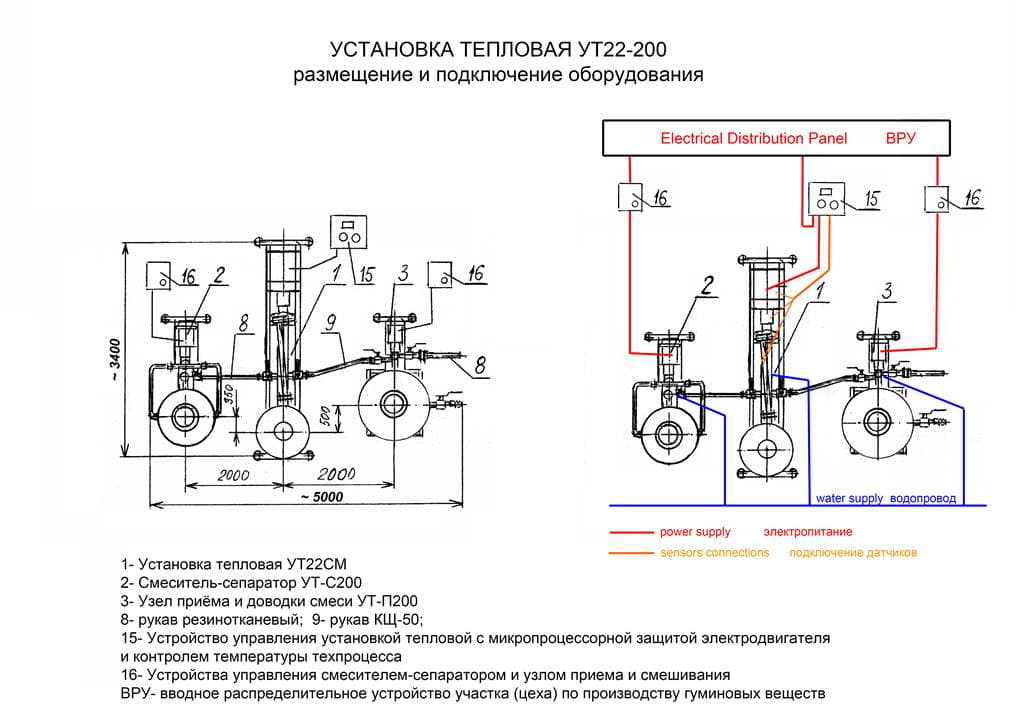

Установка тепловая УТ22-200

(технологическая линия по выделению гуминовых веществ производительностью 200 л/ч)

Рис.1.2. Принципиальная гидравлическая схема установки УТ22-200 для смешивания, предварительной сепарации, влаготепловой кавитационной гидродинамической обработки водной смеси гуминового сырья, приёма готового гумата и кавитационного смешивания его с микроэлементами

1.2 – вихревой кавитатор; 1.3 – теплоизолированная ёмкость, V=200л.

2.2 – вихревой кавитатор; 2.3 – ёмкость-гидроциклон, V=200л.

3.1 - электронасосный агрегат 2,2 кВт; 3.2 – вихревой кавитатор; 3.3 – цилиндрическая ёмкость, V=200л.

Рис.2.1

Рис.2.1

Рис.2.2

Рис.2.2

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ПРИГОТОВЛЕНИЯ ГУМАТА

из гуминосодержащего сырья (например, торфа, леонардита, сапропеля).

Торф* очистить от крупных включений и, при необходимости, просеять на сите с размером ячейки 5 мм для удаления кусочков древесины и др. мусора.

Подготовленный торф с помощью погрузчика 4 (поставляется Покупателем) загрузить в бункер дозатора торфа 2.4 смесителя-сепаратора 2, отмерив необходимое количество торфа по весам 2.5. Залить в ёмкость-гидроциклон 2.3 необходимое количество воды и перегрузить торф из бункера дозатора торфа 2.4 в ёмкость-гидроциклон 2.3. При использовании сапропеля натуральной влажности (90-98%) сырье заливается непосредственно в ёмкость-гидроциклон 2.3. В установке УТ22-200 из-за относительно малого требуемого количества сырья торф взвешивается и засыпается вручную.

Смешать торф с водой и отделить от торфа твердые включения (песок). Для этого включить электронасос 2.1 смесителя-сепаратора 2 и прогнать в течение 5 мин торфоводяную смесь по кругу смешивания

«ёмкость-гидроциклон 2.3 - кран К4 - электронасос 2.1 – кран К21 – кавитатор 2.2 - ёмкость-гидроциклон 2.3», а затем еще 5 мин по кругу центрифугирования «ёмкость-гидроциклон 2.3 - кран К5 - электронасос 2.1 –краны К2 - ёмкость-гидроциклон 2.3». В первые 5 мин торфяная смесь пройдёт первичную кавитационную обработку, перемешается до однородного состояния, во вторые – разделится на твердую и жидкую фазы. Наиболее тяжёлая твердая фаза в виде нерастворимых зольных включений и песка осядет в нижней части конуса ёмкости-гидроциклона 2.3, а жидкая окажется наверху.

Перегрузить торфоводяную смесь из смесителя-разделителя 2 в кавитационную установку тепловую 1. Для этого открыть кран К3 трубопровода, соединяющий смеситель-сепаратор 2 с рабочей теплоизолированной емкостью 1.3 кавитационной установки 1. Включить электронасос 2.1 смесителя-сепаратора 2 и перегрузить подготовленную смесь из смесителя-сепаратора 2 в кавитационную установку 1 по линии «ёмкость-гидроциклон 2.3 - кран К4 – электронасос 2.1 – кран К3 - кран К25 - рабочая ёмкость 1.3 кавитационной установки 1».

После перегрузки торфоводяной смеси из смесителя-сепаратора 2 в кавитационную установку тепловую 1 засыпать (залить) через верхний кран рабочей ёмкости 1.3 или подать дозирующим насосом в рабочую ёмкость щелочь в заданном количестве (способ загрузки и дозирования, необходимое для этого оборудование выбирается и поставляется Покупателем), включить электронасос 1.1 установки 1 и приступить к влаготепловой кавитационной гидродинамической обработке смеси. За время обработки происходит несколько сотен циклов прохождения смеси по кругу «рабочая ёмкость 1.3 – электронасос 1.1 – кавитатор 1.2 - рабочая ёмкость 1.3». При достижении заданной согласно техпроцесса температуры смеси (50-90 °С) электронасос установки остановится. Продукт обработан в кавитационной установке и готов к дальнейшим техпроцессам.

Выгрузить гумат из кавитационной установки тепловой 1 в узел 3 приёма и смешивания готового гумата с микроэлементами по линии «рабочая ёмкость 1.3 – кран К9 – кран К19 – электронасос 3.1 узла приёма и смешивания – кран К13 – кавитатор 3.2 – ёмкость 3.3 узла приёма и смешивания». После выгрузки гумата в ёмкость узла приёма и смешивания загружаются микроэлементы (способ загрузки и дозирования, необходимое для этого оборудование выбирается и поставляется Покупателем) и производится кавитационное смешивание гумата с микроэлементами по линии «ёмкость 3.3 – кран К11 – электронасос 3.1 узла приёма и смешивания – кран К13 – кавитатор 3.2 – ёмкость 3.3 узла приёма и смешивания». После обработки в узле 3 приёма и смешивания готовый гумат подаётся на следующие техпроцессы (центрифугирование, фильтрация, розлив, складирование).

В процессе работы кавитационной установки тепловой 1 готовится и загружается в смеситель-сепаратор 2 очередная порция торфа, производится смешивание торфа с водой и сепарирование.

Далее процесс приготовления гуматов повторяется.

Расчётный график основных технологических процессов, мин.:

- подача и дозирование торфа – 5***;

- смешивание торфа с водой и отделение примесей в смесителе-сепараторе – 10***;

- перегрузка торфоводяной смеси из смесителя-сепаратора в рабочую ёмкость кавитационной установки – 5***;

- кавитационная обработка торфяной смеси (при tнач = 15 °C, tкон = 70 °С)** - 50***;

- перегрузка гумата из рабочей ёмкости кавитационной установки в ёмкость узла приёма и смешивания– 5***.

В помещении должна быть организована внутренняя канализация (трапы, трубопроводы и др.), позволяющая эффективно, в соответствии с санитарными нормами, отводить стоки и осадочный материал в зону очистки и далее в наружную канализационную систему. Помещение должно быть оборудовано вентиляцией в соответствии с санитарными нормами. При работе с химическими веществами необходимо соблюдать соответствующие меры безопасности. Для нормальной работы технологической линии в межсезонное и зимнее время в производственном помещении должна поддерживаться положительная температура воздуха не ниже +5 °С.

Подача холодной воды в рабочие емкости технологической линии и гидродинамическую кавитационную установку осуществляется из местного водопровода, который должен обеспечивать необходимый расход воды с напором не менее 0,2 МПа (2,0 кг/см2).

*для биогумуса, бурого угля, леонардита и сапропеля порядок работы тот же

**tнач – температура смеси в начале обработки, tкон – температура смеси в конце обработки. Если по технологическому процессу для достижения качественных параметров продукта необходимы другие температуры обработки смеси, то средняя производительность, потребляемая энергия на один рабочий цикл, график технологических процессов могут быть иными.

***Зависит от свойств сырья, начальной и конечной температур обработки смеси, производимого продукта.

УСТАНОВКИ ТЕПЛОВЫЕ УТ90-1000, УТ37-500, УТ22-200

(Технологические линии по выделению гуминовых веществ

из торфа, сапропеля, биогумуса, бурого угля, леонардита)

Технические характеристики

|

Тип линии |

||

|

УТ90-1000 |

УТ37-500 |

УТ22-200 |

Средняя производительность по обработанной смеси (при tнач=15 °C, tкон=70 °С)**, л/ч |

1000*** |

400*** |

200*** |

Установленная мощность оборудования, кВт |

97,7 |

44,7 |

26,4 |

Потребляемая электроэнергия за один рабочий цикл ( tнач=15 °C, tкон=70 °С)**, не более, кВт*ч |

90 |

37 |

22 |

Допуст. температура обраб. смеси, °C, не более |

90 |

90 |

90 |

Эксплуатационная температура воздуха в помещении цеха, °С |

+5…+30 |

+5…+30 |

+5…+30 |

Допустимая влажность смеси, %, не менее |

80*** |

80*** |

80*** |

Рекомендуемая влажность смеси, % |

85…96*** |

85…96*** |

85…96*** |

Габаритные размеры площадки для размещения линии, мм, не менее: |

6500* |

5200* |

5000* |

Масса оборудования линии, кг, не более |

2800* |

1900* |

1400* |

Тип кавитационной установки тепловой |

УТ90СМ |

УТ37СМ |

УТ22СМ |

Мощность электронасосного агрегата кавитационной установки тепловой, кВт |

90 |

37 |

22 |

Рабочий объём кавитационной установки тепловой, л |

1000 |

500 |

200 |

Полный объём кавитационной установки тепловой, л |

1140* |

550* |

260* |

Тип смесителя-сепаратора |

УТ-С1000 |

УТ-С500 |

УТ-С200 |

Мощность электронасосного агрегата смесителя-сепаратора, кВт |

5,5 |

5,5 |

2,2 |

Рабочий объём смесителя-сепаратора, л |

1000 |

500 |

200 |

Полный объём смесителя-сепаратора, л |

1017* |

505* |

220* |

Тип узла приёма и смешивания |

УТ-П1000 |

УТ-П500 |

УТ-П200 |

Мощность электронасосного агрегата узла приёма и смешивания, кВт |

2,2 |

2,2 |

2,2 |

Рабочий объём узла приёма и смешивания, л |

1000 |

500 |

200 |

Полный объём узла приёма и смешивания, л |

1260* |

600* |

210* |

Примечания:

*уточняется по факту производства оборудования,

**tнач – температура смеси в начале обработки, tкон – температура смеси в конце обработки. Если по технологическому процессу для достижения качественных параметров продукта необходимы другие температуры обработки смеси, то средняя производительность, потребляемая энергия на один рабочий цикл, график технологических процессов могут быть иными.

***Зависит от свойств сырья, начальной и конечной температур обработки смеси, производимого продукта.

Кавитационная установка обработки торфа

Технологическая линия по производству гуматов

Кавитационная установка для производства гумата калия

Технологическая линия по производству гумата калия

Кавитационная установка для производства гумата натрия

Технологическая линия по производству гумата натрия

Кавитационная установка для производства гумата аммония

Технологическая линия по производству гумата аммония

Гидродинамический кавитатор

Гидродинамическая кавитация

Кавитатор для торфа

Вихревой суперкавитатор

Производство гуминовых удобрений - кавитационная установка

Экстракция гуминовых веществ

Оборудование для выделения гуматов из торфа 200 л/ч 400 л/ч 1000 л/ч